Éolienne 6 pales avec moteur Hoverboard

Éolienne 6 pales avec moteur Hoverboard

1 Moteurs / générateurs

1 Moteurs / générateurs

1.1 Hoverboard

1.2 Moteur dérouleur

1.3 Choix du moteur

2 Les pales

3 L'éolienne

3.1 Sécurité

3.2 Partie électrique

3.3 Le Miracle des bobinages ?

3.4 Les mesures sur banc

3.5 Partie logique et logiciel

4 Performances

4.1 Étalonnage d'un ventilateur

4.2 Recherche d'un point d'implantation

4.3 Problèmes des sautes de vent

5 Gestion électrique

5.1 Gérer le vent

5.2 La recherche du point optimal

5.3 Gérer la charge

5.4 Problèmes électriques

6 Conclusions

Si vous arrivez directement sur cette page par un moteur de recherche, vous pouvez avoir accès à la table des matières et à chaque article, en page d'accueil. L'accès se fait par l'un des deux liens en tête de colonne de droite ----->

ATTENTION à compter du 15/09/2019 les commentaires ne seront plus possibles à causes de quelques imbéciles qui font du spam pour le plaisir de nuire ! désolé !

Avant propos

Avec cette canicule de Juillet/Août 2018, il faisait meilleur au sous-sol ou dans les bois que dans les maisons. Les bricolages en programmation de PIC, d'études électronique, de développement de CI ou de soudure ont été relégués aux oubliettes hivernales.

Cela me désole un peu, car tout est commencé et rien n'est vraiment terminé, mais c'est la vie !

Le petit panneau solaire d'essais 12W 17.5V est en attente de régulation MPPT mais une série de mesures en plein soleil d'été a cependant pu être réalisée et j'ai pu constater l'intérêt du tracking solaire face à la faible énergie récupérée. Le chargeur d'accus plomb est en attente du mode manuel au niveau programmation (Le mode automatique est fait)…

Alors, au cours d'une balade, je tombe par hasard sur un hoverboard cassé par un broyeur forestier sur un talus. Je regarde de plus près ce "truc" démantibulé en plusieurs morceaux, en reconnaissant que c'est bien un hoverboard et que la casse s'est produite au niveau de l'axe du milieu, car l'appareil est bien "malade" !!!

(Les fonderies en alliage d'aluminium sont évidemment assez fragiles, car la matière est comptée !)

Soit que c'est la raison de sa présence sauvage sur le talus, soit qu'il est en panne ou qu'il a été cassé par le broyeur ?

Aujourd'hui, comme tout est malheureusement jeté ou abandonné n'importe où, j'ai pensé à mon premier essai d'éolienne dite de "Savonius". Alors la tentation de voir de plus près un moteur de roue a été forte et j'ai ramené ces morceaux à la maison pour examiner comment c'est fait (C'est assez lourd et en plusieurs morceaux !).

J'ai été agréablement surpris de voir ces moteurs triphasés intégrés aux roues, et équipés d'aimants permanents.

(Le plus surprenant a peut-être été de constater que l'axe moteur est fixe et que c'est le stator constitué d'aimants qui est mobile).

Il faut ajouter que tout dispositif de production d'énergie avec aimants est en général plus économe puisqu'il n'y a pas besoin de créer le champ magnétique qui est déjà existant.

Voilà comment a donc débuté cette saga de l'éolienne N°2, de façon tout à fait accidentelle.

NOTA : N'ayez pas peur du mot "moteur", car si à l'origine je parle "moteur", c'est bien l'utilisation en générateur qui est exclusivement visée .

Après des essais qui vont être décrits au long de cet article, j'ai pu comparer, avec d'autres "moteurs" que j'avais. Des moteurs à courant continu, prototypes de 400 à 500W, qui étaient utilisés pour l'asservissement des bobines de dérouleurs de bandes magnétiques de "grand-papa".

Ces moteurs à courant continu prototypes datent des années 80 et étaient très utilisés dans cette application motrice qui nécessitait une forte dynamique avec pourtant une inertie non négligeable due au poids inhérent d'une bande magnétique de 1800 pieds. Ces moteurs sont aussi d'excellents générateurs de courant continu.

Au final, vu les poids (13 Kg et 8.75 Kg), et la difficulté de mise en œuvre mécanique de ces moteurs, mais après avoir réellement essayé, (Photo ci-contre) j'ai dû renoncer faute de possibilités de tournage d'un moyeu pour faire une réalisation solide, étanche ainsi que de moyens de levage, mais les caractéristiques techniques de ceux-ci étaient cependant intéressantes, surtout pour les faibles vitesses, encore que …:

Au vu des dernières mesures, les moteurs d'hoverboard restent assez identiques à ces moteurs concernant principalement la tension fournie. (Malheureusement assez faible !).

Alors que penser de ces deux types de "générateurs" ? Il faut aller au plus facile ! Hoverboard ! D'autant que peu d'entre vous aient encore ces types de moteurs à courant continu d'une autre époque.

Ces moteurs de dérouleurs destinés en "indoor" exclusivement dans des baies informatiques, devraient dans ce contexte être sérieusement protégés des intempéries, (Collecteur et balais) ce qui est beaucoup moins le cas des moteurs d'hoverboard, déjà plus étanches de construction.

Pour la petite histoire, ces deux types de moteurs/générateurs ont été essayés avec la même hélice que celle de l'hoverboard, en situation réelle avec vent "imprévisible" et donc des mesures assez "olé olé", mais le cœur y était et les mesures comparatives ont été faites sur des charges de 240, 15 et 7.5 ohms avec ampèremètre et voltmètre numériques qui "distillent" leurs mesures de façon tout à fait asynchrone, ce qui n'arrange rien au niveau précision pour la prise au vol des valeurs !!!

On peut remarquer (Après coup) qu'il aurait été préférable de se passer de l'hélice et de faire les essais comparatifs avec un moteur d'entraînement pour bénéficier de conditions de comparaison parfaitement stables. Ça n'a pas été initialement le cas et c'est après que l'on se rend compte des erreurs de fond ! Tant pis ! Il faut être pris pour être appris !

(…C'est maintenant fait !).

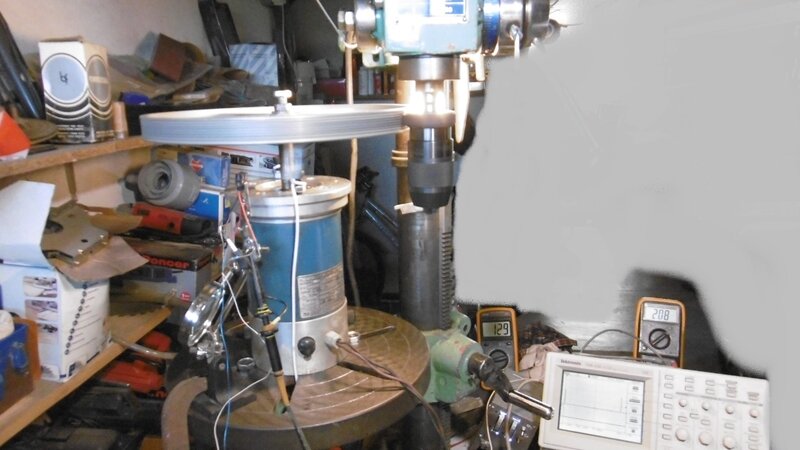

Ces mesures comparatives ont donc été réalisées avec l'utilisation d'un moteur d'entraînement (un vrai moteur). C'est le moteur de ma perceuse à colonne qui a entraîné chacun des 2 types. Pas très facile pour les moteurs de dérouleur car il a fallu adapter avec une grande poulie de tambour de machine à laver !!! (Photo ci-contre)

Mais voici les résultats sous forme de courbes dont l'esprit principal est de dire que l'hoverboard (non modifié, on verra pourquoi cette précision) est meilleur à partir de 120 tr/mn, soit un vent "moyen".

La résistance interne de l'hoverboard est plus élevée que celle des moteurs de dérouleur, mais tout cela reste assez cohérent au vu des masses respectives des moteurs, d'autant que cette résistance interne calculée ne représente que la résistance dynamique fonction de la vitesse de rotation .

(courbes ci-contre))

En général on recherche dans ces moteurs/générateurs des tensions "suffisantes" pour de faibles vitesses de rotation, pour une certaine facilité de mise en œuvre.

(L'utilisation d'un multiplicateur de vitesse mécanique est hors sujet pour cause de complexité mécanique trop importante, et à cause aussi d'une (petite ?) perte inévitable de rendement)

Bien entendu, les alternateurs à aimant permanent et les moteurs triphasés à aimant permanent diffèrent peu, car la tension de sortie de ces moteurs est une belle sinusoïde.

Dans l'esprit seul, les rôles entre hoverboard et alternateur sont seulement inversés entre stator et rotor.

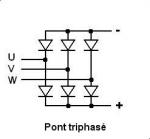

Concernant ces générateurs de courant alternatif, une grande question était aussi de savoir si il est préférable de traiter du courant alternatif ou continu ?

A ces faibles puissances, j'opte pour le courant continu, car toute transformation en alternatif pour une tension plus élevée implique un transformateur à tôles fer, souvent de taille importante à cause des faibles vitesses (Fréquence faible), donc avec des pertes importantes et un poids considérable pour accepter les fréquences les plus basses et des pertes importantes aux fréquences élevées. (Fréquence variable)

Il sera à priori toujours préférable de traiter une transformation du courant continu de faible tension par un convertisseur haute fréquence à haut rendement.

Pour ajouter un peu de perturbation dans le discours, je dois avouer que pour des tensions très faibles de moins de 10 V le plus souvent, les chutes de tension dans les diodes de redressement ne sont pas négligeables en redressement 3 fois double alternance. (1.5V environ)

Je vais donc peut-être m'orienter vers un pont en diodes Schottky à réaliser car je ne crois pas que cela existe tout fait dans ces faibles puissances ?

Mais un ESSAI CONCLUANT ULTÉRIEUR va venir doubler la faible tension des moteurs hoverboard pour ma grande satisfaction… Il faut dire aussi que c'est aussi le fruit d'une certaine déception qui pique au vif et que l'on tente parfois des choses délicates ou difficiles lorsque l'on a pas grand' chose à perdre !

Cette réussite fait l'objet du § 3.3 qui fera peut-être un peu peur aux novices, mais j'ai mis aussi du temps avant de m'y lancer, car en ce domaine électrotechnique je suis aussi un peu novice…. Je n'en dis pas plus... !

Pour modifier un tel moteur, j'ai fait un article spécifique sur la méthode pour modifier sans faire d'erreurs, mais aussi pour ajouter des fonctionnalités très utiles. Le lecteur pourra ainsi s'y reporter, car cette modification intéressera d'autres réalisations je pense, et traiter en détail ce sujet, car ici ce n'est pas le coeur du sujet. (Voici l'adresse de cet article ou le lien ci-après---> http://bricolsec.canalblog.com/archives/2018/09/01/36671043.html)

NOTA: Attention pour les non "électriciens", par moteurs triphasé, il faut bien comprendre que ce sont des moteurs à 3 phases basse tension à aimant permanent et non des moteurs de type asynchrones à champ tournant (comme sur le secteur en 230/400V !)

1 Moteurs / générateurs

Ne vous offusquez donc pas sur le terme "moteurs" car c'est surtout pour rappeler que c'est leur fonction d'origine, mais il sont bien utilisés comme GÉNÉRATEURS de courant alternatif ou continu.

Ne vous offusquez donc pas sur le terme "moteurs" car c'est surtout pour rappeler que c'est leur fonction d'origine, mais il sont bien utilisés comme GÉNÉRATEURS de courant alternatif ou continu.

1.1 Hoverboard

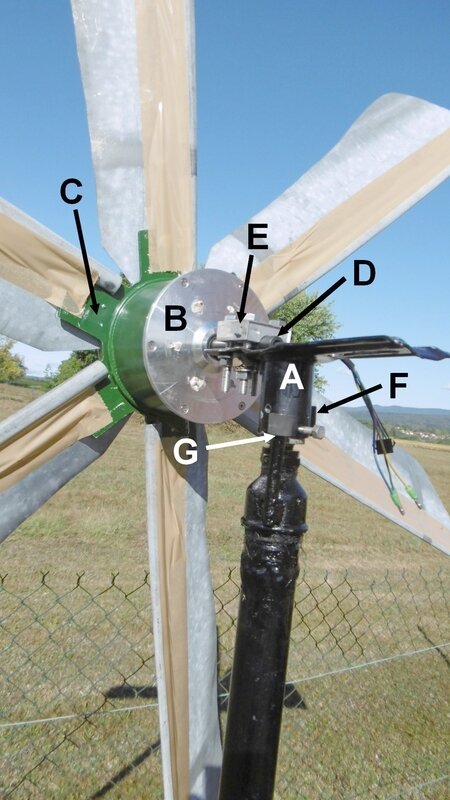

NOTA : Cette photo ci-contre servira de référence pour les différentes pièces auxquelles je ferai référence.

C'est donc en trouvant par hasard un hoverboard cassé dans un talus, et en faisant le court-circuit des phases pour évaluer sa puissance (En tournant à la main) que ce moteur à axe de rotor fixe et stator tournant que l'idée m'est venue de pouvoir utiliser ce type de moteur comme générateur. (Un précédent article sur un moteur pas à pas m'avait déjà sensibilisé sur ce sujet)

Une forte résistance à la rotation lors du court-circuit des phases est d'emblée un bon présage.

Un examen de ce moteur est l'objet de ce paragraphe.

Le moteur d'hoverboard a un poids de 2.85 Kg (sans le bandeau caoutchouc). C'est un moteur spécifique de type triphasé à aimants permanents dont les enroulements sont sur l'axe qui est fixe. Les aimants sont situés sur la partie tournante.

J'ose utiliser les termes traditionnels, de ROTOR pour la partie centrale fixe ici, et STATOR pour la partie tournante avec les aimants (C'est "ma" convention, ça n'est pas peut-être bien mais ...)

Pour utiliser ces moteurs hoverboard en générateurs, il suffit de les entraîner en rotation et de récupérer une belle tension sinusoïdale sur chaque phase.

Ainsi que déjà évoqué il est nécessaire de redresser cette tension triphasée pour en créer une autre, continue le plus souvent de tension supérieure, car le problème majeur réside dans la faible tension générée pour des vitesses de rotation assez faibles.

Ces moteurs sont surprenants à plusieurs titres, car les rôles sont inversés entre stator et rotor mais aussi sur le point suivant que j'ai du mal d'éclaircir :Il y a 27 pôles bobinés sur l'axe du rotor fixe mais 30 aimants en plaquettes disposés sur le pourtour du stator. Pourquoi 3 aimants de plus ?

Peut-être pour limiter la taille de l'entrefer pour que les 30 aimants collés soient presque assimilables à un "beau cercle", ce qui permettrait de réduire l'entrefer ???. Ou pour ajuster la forme de la sinusoïde ??? ou plus simplement pour optimiser la place disponible ???

Les spécialistes pourront peut-être éclairer ma lanterne…

On remarquera cependant que ces nombres de 27 et 30 sont divisibles par 3 ce qui me soulage un peu dans la compréhension !

En réalité les premières mesures faites me confirment que la fréquence issue de ce moteur utilisé en générateur correspond aux 30 aimants et non aux 27 pôles du rotor fixe.

me confirment que la fréquence issue de ce moteur utilisé en générateur correspond aux 30 aimants et non aux 27 pôles du rotor fixe.

J'avais commencé les mesures en réalisant un redresseur triphasé câblé avec 6 diodes 600V 2A et en mesurant la tension redressée (Et filtrée par un condensateur chimique de 4700 µF) qui est une tension crête car en redressement filtré c'est cette dernière qui est la référence (Pour un courant nul).

Mais si l'on CHARGE le générateur, ce n'est plus du tout pareil car il faut prendre la VALEUR EFFICACE (comprenant L'ONDULATION RÉSIDUELLE).

De ces mesures j'avais calculé de façon très imprécise une résistance interne dynamique de 5.3 ohms pour une seule vitesse de rotation et une seule charge, mais il faut aussi voir que cette valeur va évoluer en fonction de la vitesse de rotation, car c'est aussi une impédance complexe avec une partie selfique.

De plus c'est une équivalence mesurée après redressement et là aussi cette fonction intervient également dans la valeur. C'est une mesure globale du processus associée au redressement / filtrage.

Pour la confirmation, la résistance interne mesurée à l'ohmmètre est d'environ 0.5 ohms entre phases.

Alors je vais recommencer les mesures de tension en fonction de la vitesse de rotation.

Ces mesures sont longues et délicates de mise en œuvre pour le bricoleur que je suis, car en réalité c'est un véritable banc d'essais qu'il faut réaliser et le seul moteur adapté dont je dispose pour ce faire est celui de ma perceuse à colonne dont les poulies permettent de faire varier la vitesse avec seulement 5 valeurs... (Des valeurs intermédiaires sont possibles mais trop longues à mettre en oeuvre)

Mesures faites cette fois au scope numérique, les tensions CONTINUES redressées mesurées au scope numérique sont très proches de celle du multimètre, tant pour la valeur efficace que pour la valeur moyenne.

Enfin les courants mesurés à l'ampèremètre ne sont pas non plus sinusoïdaux et comme pour la tension, on admettra cette liberté de mesure du COURANT cette fois, qui n'est pas non plus d'une rigueur absolue !!!.

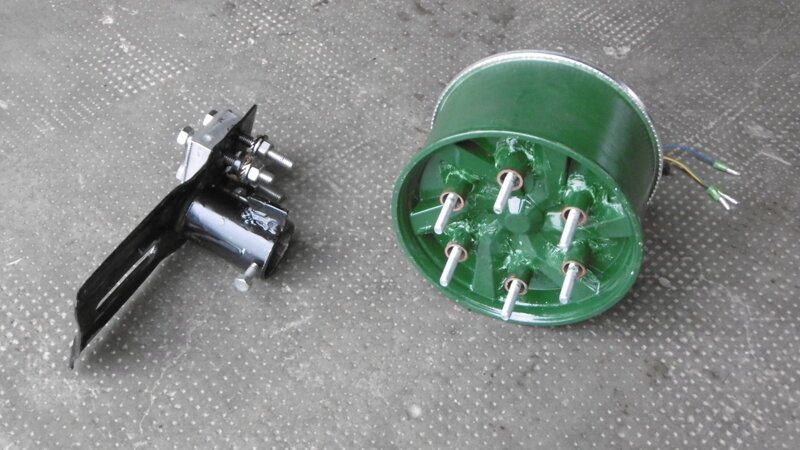

La fixation des pales nécessite de démonter le moteur, car il faudra percer le FOND en alliage léger, pour placer les 6 boulons de Ø 8 mm avec rondelles qui tiendront une tôle d'aluminium à 6 branches (repère C) qui servira à fixer les 6 pales.

La fixation des pales nécessite de démonter le moteur, car il faudra percer le FOND en alliage léger, pour placer les 6 boulons de Ø 8 mm avec rondelles qui tiendront une tôle d'aluminium à 6 branches (repère C) qui servira à fixer les 6 pales.

(Le fond du moteur est de faible épaisseur, aussi de "bonnes rondelles" sont impératives, il y a la place !)

-J'ai également placé des entretoises en cuivre pour éviter la déformation lors du serrage de l'étoile de fixation des pales. (photo ci-contre)-

On remarquera aussi que ce fond en alliage d'aluminium possède 6 nervures et que bien que je ne l'eusse pas vu de prime abord, cela a largement facilité le choix des 6 pales.

(il y a d'autres hoverboards avec 5 nervures et dans ce cas ce serait plus compliqué de diviser par 6, il faudrait seulement mettre 5 pales !

J'ai abandonné en cours de route la fixation des pales sur le couvercle (repère B) car sa rigidité est incertaine et sa fixation un peu sommaire par 6 petites vis tête fraisée de 4 mm. Le fond nervuré me semble plus adapté pour résister aux efforts qui seront très différents de l'emploi d'origine.

Pour le démontage moteur, et la modification, vous pouvez vous reporter à l'article déjà cité (http://bricolsec.canalblog.com/archives/2018/09/01/36671043.html)

Le démontage moteur commence par les 6 vis du couvercle… Il faut ensuite décoller le bandage caoutchouc d'origine et le sortir par le côté couvercle à cause du rebord côté du fond. Après décollement éventuel du cylindre moteur avec une lame, on fera monter petit à petit le bandage avec un tournevis posé sur le rebord extérieur (photo ci-contre)

Le démontage moteur commence par les 6 vis du couvercle… Il faut ensuite décoller le bandage caoutchouc d'origine et le sortir par le côté couvercle à cause du rebord côté du fond. Après décollement éventuel du cylindre moteur avec une lame, on fera monter petit à petit le bandage avec un tournevis posé sur le rebord extérieur (photo ci-contre)

Les perçages du fond doivent être réalisés avec grande minutie et précision, car de ceux-ci dépendra largement l'équilibrage de l'ensemble des pales.

Comment retirer le "rotor" fixe ?

Il est fortement attiré par les aimants et il suffit de seulement tirer aussi fortement sur l'axe en prenant soin d'être bien perpendiculaire à la face ouverte par le démontage du couvercle. (Voir l'article plus complet déjà cité)

(L'effort est également conséquent par fois car l'axe peut légèrement coincer sur la bague interne du roulement de fond).

Il se peut aussi que le flasque couvercle résiste à sortir, ce qui n'est pas grave mais peut se produire car ce côté de l'hoverboard est plus sensible à l'eau et des traces de rouille peuvent apparaître sur l'axe et le roulement et coincer un peu (Photo couvercle) Le joint d'étanchéité extérieur est important !

Il se peut aussi que le flasque couvercle résiste à sortir, ce qui n'est pas grave mais peut se produire car ce côté de l'hoverboard est plus sensible à l'eau et des traces de rouille peuvent apparaître sur l'axe et le roulement et coincer un peu (Photo couvercle) Le joint d'étanchéité extérieur est important !

Dans ce cas tirer sur l'axe en laissant venir en même temps le couvercle.

Il ne faut surtout pas taper car ça ne sert à rien ! (Coincer le stator entre ses pieds avec des sabots caoutchouc et tirer verticalement est une solution qui va bien !)

ATTENTION au remontage car le rotor va être ASPIRÉ par les aimants et là aussi prendre quelques précautions pour être bien centré et s'assurer que l'axe est bien en butée sur le roulement du fond.

La masse magnétique feuilletée du rotor doit être au niveau des aimants ou légèrement en dessous, faute de quoi l'axe n'est pas complètement en fond de bague interne du roulement -un joint torique fin est à comprimer en toute fin de course- (On doit pouvoir plaquer le couvercle sans qu'il y ait de surépaisseur notoire et sans utiliser les vis comme moyen de pression)

Bien immobiliser le stator entre ses pieds car autrement on ne maîtrise plus rien et on risque d'abîmer les bobinages !

1.2 Moteur dérouleur

J'ai essayé 2 types d'autres moteurs, à courant continu cette fois. Des "moteurs de bobines" de dérouleurs de bandes magnétiques. L'un, le plus gros, a été directement équipé des pales du moteur d'hoverboard, et je n'ai pas vu de changement transcendant au niveau tension de sortie en fonction de la vitesse de rotation.

Après, et comme déjà évoqué, j'ai voulu en savoir un peu plus pour décider de quel moteur il était préférable d'équiper l'éolienne.

Ces moteurs de dérouleur sont donnés pour 52V et 9.8A pour le + gros avec 764 Tr/mn, mais seulement 42 V sans aucune autre indication pour le "petit" dont on peut évaluer la puissance à 400W (et 500W pour le gros)

Leurs poids sont de 13 Kg et 8.75Kg pour gros et petit respectivement.

Ces moteurs sont équipés de 4 balais et d'aimants permanents.

On peut dire qu'ils font partie des génératrices à courant continu sans inducteur puisque le champ magnétique est créé par les aimants dont le nombre ne m'est pas connu et que je n'ai pas l'intention de rechercher en démontant !

Ces moteurs ont l'inconvénient d'être lourds et d'un indice IP très faible qui pour une éolienne exposée aux intempéries poserait un véritable problème.

1.3 Choix du moteur

Bien entendu le choix s'est porté sur le moteur d'hoverboard pour de nombreuses raisons techniques, dont les principales sont :

- poids réduit de 2.85 Kg sans le bandage caoutchouc. Le bandage pèse lourd :…2.5Kg ! et n'est pas utilisé sauf pour les mesures de tension fonction du nombre de tours (sur banc d'essais).

- Stator entraîné de faible masse (aluminium)

- relative protection IP car ces moteurs sont assez protégés de construction et sans ouverture autre que l'axe creux livrant passage aux fils. (Il n'y a cependant pas de joint torique pour le couvercle).

- tension équivalente aux moteurs de dérouleur avec un avantage au moteur hoverboard aux vitesses dépassant environ 120 tr/mn (2 tr/sec).

- Absence de pièce tournée (grâce à l'axe fixe) avec mise en place simple d'une tôle en étoile à 6 branches supportant les pales et fixée sur le flasque externe de la fonderie aluminium.

- Résistance interne assez faible, mais restant tout de même trop élevée Tant pis !!! A ce niveau les autres moteurs étaient meilleurs ! mais beaucoup trop gros. On notera que la résistance ohmique pure entre phases est d'environ 0.5 ohm .

- Création d'une tension double par modification (Voir §3.3 "Le miracle des bobinages")

On ne peut ignorer les valeurs de puissance des différents moteurs. En effet les moteurs de ce type d'hoverboard sont indiqués sur des emballages équivalents de même type pour 350 W. On a vu aussi que le poids d'un tel moteur est de 2.85 Kg.

Que penser des moteurs de dérouleur de 13 et 8.75 Kg dont l'un est donné pour 52V et 9.8A soit 500W.

Le rapport entre masse et puissance des moteurs hoverboard et dérouleurs n'est pas vraiment homogène, même si le triphasé occupe mieux l'espace.

Aussi, et au vu des éléments de tension mesurés, je pense que l'on sera loin des 350W avec moteur hoverboard, et je présume qu'une centaine de Watts (permanents) serait déjà un très grand maximum pour des vitesses de vent "normales".

Dans mon cadre d'essais à hauteur d'homme, et aux faibles vitesses je n'espère pas tirer plus que quelques dizaine de watts avec un bon vent !

(Je pense également que cette puissance de 350W est aussi surfaite et représente un argument commercial ou une puissance crête)

2 Les pales

Ce chapitre est certainement le plus délicat à traiter par le novice, car il n'est pas question de mouler ces pales, ni de les acheter pour un équipement destiné principalement à l'étude.

En effet, autant dans les années 1973 il y avait des tempêtes sur mon secteur de Franche Comté, autant maintenant le climat a évolué et souvent avec peu de précipitations et peu de vent.

Seules les hauteurs du ballon d'Alsace restent normalement arrosées et ventées, mais les plaines adjacentes et la célèbre trouée de Belfort, partie médiane/Nord reste peu touchée.

Ceci pour expliquer que cette étude ne sera certainement pas productive au sens énergétique local, mais je l'espère riche d'enseignements pour ceux qui habitent dans une région plus ventée.

Ceci explique aussi que pour les pales, j'ai donc choisi un nombre de pales élevé de 6 pour justement palier ce manque de vent.

Pourquoi pas 5 ? Simplement parce que 6 c'est "mieux" que 5 !!! Mais surtout parce que c'est plus facile de diviser les éléments par 6 et que l'on retrouve un angle plat et une symétrie qui n'existe pas avec 5 pales.

Le tracé est également facilité puisque le rayon reporté en un point d'un diamètre et de chaque côté crée de fait des angles de 60°et 6x60°=360° CQFD!

Il faut ajouter que cette SYMÉTRIE est fort utile pour l'équilibrage, car cette nécessité est extrêmement importante pour "ne pas partir en vrille".

Au départ j'avais été plus "timide", puisque je pensais faire seulement 3 pales par "paresse" et progresser ensuite jusqu'à 6 "si affinité" car c'est du travail !!!

A cela je n'avais pas appréhendé complètement l'équilibrage qui peut donc se faire en 2 fois, puisque un premier équilibrage avec 3 pales peut se réaliser beaucoup plus facilement. Ajouter 3 autres pales revient à équilibrer seulement ces 3 nouvelles pales !

Vous aurez vu aussi la nécessité de NUMÉROTER chaque emplacement et pièce correspondante justement pour l'équilibrage. (Chiffres à frapper pour que ces numéros ne s'effacent pas)

Il faut également ajouter que le poids intrinsèque n'est pas la principale source de déséquilibre en rotation, mais principalement le respect des angles de 2x60° (120° en 3 pales) qui est primordial. En effet si l'on découpe correctement les pales, les écarts de masse restent faibles.

Aussi j'ai dû réaliser un grand rapporteur 120° en visée car la torsion des pales empêche la mise à plat.

Les perçages se font tous au diamètre exact des vis, sans jeu, car vu les dimensions, le jeu dû au perçage est suffisant.

Voilà encore un apprentissage à méditer, qui est d'équilibrer l'ensemble à plat avant torsion ou inclinaison des pales.

Ces "trucs" on y pense seulement lors de la rédaction de cet article, car je profite également de cette rédaction pour réfléchir plus complètement au sujet présenté et vous éviter de refaire mes erreurs…

Mais faire des pales en quelle matière ? Qui soit légère, un peu malléable mais rigide et ne nécessitant pas un travail de haute précision... Lors de la réfection de mon toit il y a quelques années j'avais profité de faire changer la zinguerie qui commençait à vieillir

(chéneaux) et j'avais gardé ce zinc dont certaines sections étaient encore bonnes.

Alors l'idée m'est venue d'utiliser des morceaux de ceux-ci.

Le sujet est simple, il y a un bord rigidifié par un enroulement et le poids reste "passable". Le travail du zinc est assez facile à réaliser avec un outillage réduit, cependant il faut prendre en compte le fait qu'il est nécessaire de compenser le manque de solidité de ce métal par des fixations avec un serrage de surface (rondelles larges et renforts).

Ces pales ont aussi un avantage non négligeable qui est la souplesse face à des vents tempétueux qui pourraient tout détruire. L'inclinaison élastique des pales suite à la pression du vent va tendre à augmenter et donc diminuer la force. (Jusqu'à une certaine limite bien entendu, car après ce serait simplement le pliage d'une pale et la destruction complète de la totalité des pales et peut-être de l'éolienne ?)

Cette élasticité tiendra-t-elle durant de longues années ? C'est un peu aussi l'objet de cette étude, mais j'y crois !

J'ai pris des longueurs de pales très "moyennes" de l'ordre de 70 cm ce qui me semble déjà suffisant pour espérer récupérer quelques dizaines de Watts sous vent moyen dans les conditions déjà énoncées d'une hauteur assez faible.

Cependant cette longueur est déjà très importante pour du Zinc, aussi en début de pales j'ai ajouté des petits renforts en bande d'acier plat.

Bien entendu il faut un petit mat pour fixer moteur et pales et que ces dernières ne touchent pas le sol !!!

Pour une éolienne de diamètre de pales de 1.40 m, il faut tout de même quelque chose de sérieux au niveau des fixations et ce n'est pas non plus mon but actuellement, car je recherche seulement les performances que l'on peut espérer dans des conditions plus que moyennes à de simples hauteurs.

J'ai donc fait quelques mesures et évalué tous les problèmes associés, et notamment si j'ai intérêt à me positionner sous le vent ou au contraire face au vent.

Là aussi j'ai un problème de fond qui est la mise en sécurité en cas de fort coup de vent, et j'envisage un mat sur charnière au sol avec un ensemble repliable, car je vois mal comment réaliser une mise en drapeau de façon simple. Cette articulation sera exclusivement assurée par une manoeuvre manuelle dans cette étude, mais une mise automatique en sécurité devrait être faite dans une situation d'exploitation plus importante.

Sur le profil des pales, un des problèmes rencontrés et de réaliser un bord d'attaque arrondi et non coupant comme le bord de fuite de pale. Cela conditionne le sens de courbure des pales mais aussi la mise sous le vent.

Heureusement que j'ai des pales déformables et que j'ai pu les retourner ! Mon idée est de me placer sous le vent, ce qui m'éviterait d'utiliser un empennage pour l'orientation.

J'ai donc du inverser mes pales sans pour autant les refaire, ce qui explique la forme non prévue, mais qui au final me semble assez intéressante pour avoir le maximum de couple suite à des surfaces plus importantes dues à ce bras de levier bien venu….On verra à l'usage !

L'éolienne devra pouvoir faire sa rotation sur le mat pour suivre le vent, mais il faut aussi penser à garder le contrôle sur les fils de liaison (3 phases et 5 fils des circuits de position à effet Hall).

L'éolienne devra pouvoir faire sa rotation sur le mat pour suivre le vent, mais il faut aussi penser à garder le contrôle sur les fils de liaison (3 phases et 5 fils des circuits de position à effet Hall).

Une butée empêchera de faire plusieurs tours et de rompre les fils de liaison. Cette butée devra être amortie par un caoutchouc à cause des secousses en cas de saute brutale de vent. (Repère F et photo ci-contre)

Cependant, sur ce sujet il me reste une interrogation concernant la bonne reprise de direction suite aux changements de direction du vent. En effet si l'on est allé trop loin dans un sens, l'éolienne pourra avoir tendance à vouloir poursuivre dans la direction du blocage et de ne plus pouvoir retrouver le bon côté.

Je ne sais pas bien répondre à cette question mais je pense que ce sont les sautes de direction du vent qui permettront statistiquement de se repositionner vers l'autre sens.

Ce point me semble tout à fait identique dans le cas d'une éolienne "face au vent" et je ne vois pas de réponse simple dans un cadre de petites éoliennes.

Dans les grandes éoliennes, il y a un système de contrôle de la torsion du câble d'alimentation, ce qui laisse supposer que le problème du blocage sur une rotation inférieure à 360° est bien un problème qui peut poser des ennuis de reprise au vent. Il est même prévu une rupture si le problème persiste. Une intervention manuelle est nécessaire.

Le rond en zinc enroulé du chéneau et maintenant bord d'attaque, sera écrasé avec une pince large pour permettre une meilleure pénétration (pince large à créer !) tout en maintenant une certaine rigidité.

De plus pour éviter les turbulences néfastes dues à ce petit creux restant, j'ai collé provisoirement du scotch d'emballage qui ferme et adouci le profil.

Cela reste du bricolage je suis bien d'accord, mais pour le poids déjà important, je ne peux pas faire n'importe quoi et mettre un lourd enduit par exemple. On verra ultérieurement pour trouver quelque chose de plus adapté et plus durable.

Pour l'instant ce sont des essais mais si vous avez des idées, je suis preneur !

3 L'éolienne

C'est donc l'ensemble du mat, du moteur et des pales qui constitue l'éolienne même. A ce jour, rien n'est encore fixé à demeure et tout est rentré à l'abri après toute campagne de mesures et d'essais divers.

Le mat définitif n'est pas encore défini en hauteur ni en fixation mais je pense qu'il sera articulé à la base pour pouvoir mettre l'éolienne en drapeau en cas de tempête, et qu'il sera suffisamment haut seulement pour éviter de se faire fendre le crâne en passant à proximité.

Cependant la TÊTE DE MAT est terminée et ne devrait pas évoluer. (Voir photo et schéma théorique)

Cependant la TÊTE DE MAT est terminée et ne devrait pas évoluer. (Voir photo et schéma théorique)

A ce jour un piquet en fer carré plein de 18mm est fiché en terre à différents endroits et le mat creux est simplement engagé dedans pour les essais.

Cela pose le problème de la bonne verticalité de l'ensemble, associé à l'orientation de l'ensemble, car avec l'éolienne sous le vent la composante de force statique aura tendance à ramener l'ensemble dans la direction où penche légèrement le mat.

Cette particularité peut, si elle est bien ajustée, permettre une "remise à zéro" dans le cas où on était en butée de rotation.

La pièce principale qui a tout déterminé est l'axe d'orientation de l'éolienne. Cet axe est celui d'un vieux photocopieur dans lequel les roulements d'origine correspondent à l'axe lui-même mais aussi au tube support principal. (Avec quelques bricolages d'ajustement par tubes d'adaptation et clinquant)

Ce mat support est donc constitué de tube acier 1-1/4 (42mm) de chauffage central avec réduction ¾, le tout vissé au sommet pour une longueur insuffisante d'1.5m de tuyau environ qui permet seulement des essais et non une production électrique réelle.

Les réductions sont au nombre de 2 et pour la dernière en laiton c'est le diamètre intérieur qui centre l'axe de rotation qui est seul recherché.

Pour supporter le poids et permettre une orientation au vent sans frottements, une butée à billes équipe le sommet du mat.

Un "taquet" assez solide de 10mm est soudé directement sur la réduction acier 1-1/4 F vers ¾.

Cette réduction reçoit elle-même une autre réduction laiton cette fois qui permet le passage exact de l'axe central d'orientation en diamètre 16. Cet axe est la pièce maîtresse (photocopieur).

Quant à l'équerre support moteur/orientation (Repère A), c'est la partie métallique d'une chaise de bureau à roulettes et vérin !

Cette pièce est très intéressante car on peut fixer facilement le moteur hoverboard et ajuster tout autant l'alésage (de rotation de la chaise).

Cet alésage est important car c'est sur celui-ci que les deux roulements vont permettre une orientation sans frottements, alors que les efforts verticaux sont pris en compte par la butée à billes.

Il ne faut surtout pas couper la partie arrière de l'équerre, car si vous décidiez de vous mettre face au vent, alors vous pourriez fixer l'empennage sur la lumière allongée de réglage d'origine du dossier du siège !!!

Cet ensemble est maintenant protégé de la pluie par un pseudo tronc de cône aplati du côté opposé au moteur. Il sert également de pièce aérodynamique pour guider le vent sur les pales.

C'est vraiment de la vraie "bricole" presque gratuite avec l'utilisation de plusieurs pièces détournées de leur utilisation d'origine !!!

Passons maintenant à cette équerre (repère A) qui supporte le moteur d'hoverboard horizontalement et qui se centre dans le mat au niveau vertical.

Passons maintenant à cette équerre (repère A) qui supporte le moteur d'hoverboard horizontalement et qui se centre dans le mat au niveau vertical.

Cette équerre reçoit dans son tube de rotation 2 roulements séparés au niveau des bagues internes par l'écartement donné par un tube de cuivre de 16x18. L'axe de photocopieur qui passe au travers de ces roulements est soudé à l'intérieur du mat de façon à ce que sa hauteur soit fixe et ne vienne pas interférer sur la butée à billes.

Cette solution un peu compliquée a été choisie à cause d'un manque de possibilités de tournage et surtout pour ne pas déformer cet axe de rotation par la chaleur d'une soudure proche des roulements.

Voir le schéma précédent c'est plus clair !

Côté fixation axe moteur hoverboard j'avais tronçonné le carré en alliage léger d'origine avec 4 boulons (repère E) et il a suffit de percer les 4 trous sur l'équerre. Bien entendu il faut mettre de la vis Inox de Ø 8 mm car ce sont des pièces importantes pour la solidité et la sécurité.

Il vrai que la partie mécanique a été une vraie galère pour moi, surtout par manque de machines pour tourner des pièces et j'ai dû adapter certains diamètres avec des bouts de tubes et du clinquant, ainsi que des rondelles un peu spéciales, mais ça semble (bien) fonctionner…C'est à confirmer dans le temps !!!

3.1 Sécurité

Je glisse ce paragraphe dans le chapitre "éolienne", car ces engins sont réellement dangereux lorsqu'ils sont en rotation et je dois dire que j'ai mis un casque lors des essais à hauteur d'homme et que je faisais très attention.

Cela peut vous paraître un peu "nunuche" mais c'est véritablement dangereux, même pour des pales qui n'ont que 70 cm.

Surtout dans les grands vents, il est impérieux de ne pas se trouver dans l'axe des pales, car même si j'ai pris des précautions pour fixer les chéneaux en zinc, j'ai tout de même un peu peur lorsqu'il y aura un fort coup de vent.

De plus le zinc n'est pas un métal mécaniquement très solide, et surtout quand il est vieux, il peut se déchirer et je ne saurais trop conseiller de procéder avec de l'aluminium si possible, car il est plus léger et ne se déchire pas. C'est mieux mais je n'en avais pas, et surtout il faut pouvoir le façonner (plieuse, cisaille…etc)

Tout cela pour dire qu'à cause de la force centrifuge, l'éjection d'une pale est toujours possible et qu'il faut absolument placer un tel engin loin de tout ce qui peut risquer : Routes, enfants, personnes etc…

Ce que je fais est sécurisé pour moi dans mon cadre d'emploi, mais peut ne pas l'être dans votre situation.

Alors à bon entendeur c'est à vous seul de juger de l'opportunité d'emplacement et de la sécurité de votre engin.

Mon article n'est attaché que principalement à la partie technique, avec le signalement de précautions à prendre et d'erreurs de sécurité à ne pas commettre. A vous d'y veiller.

J'ajoute que le plus dangereux lors des essais à hauteur d'homme avec orientation de l'éolienne est justement cette imprévisible saute de direction du vent qui peut vous surprendre et vous blesser gravement.

3.2 Partie électrique

On attaque maintenant ce qui m'intéresse le plus, la partie électrique.

Les liaisons électriques passent par l'axe moteur qui contrairement à la tradition est fixe.

Dans ces fils on retrouve les 3 phases pour la partie puissance avec des sections adéquates et une connectique de puissance individuelle repérée par couleur : bleu jaune et vert ainsi qu'un ensemble de 5 fils de petite section sur connecteur qui permettent l'alimentation des circuits à effet Hall au nombre de 3.

C'est donc 5 fils avec un petit connecteur verrouillable pour cette partie de contrôle.

Ces fils de contrôle permettent avec l'alimentation 5 V (Noir le 0V et Rouge +5V) de mesurer la vitesse de rotation qui est donc multipliée par 30 du fait du nombre des aimants et cela sur chacun des circuits à effet Hall (à l'origine).

Attention à ne pas oublier de résistance pull up au +, car les sorties sont de type open collector (OC).

C'est ainsi qu'une surveillance pourra permettre de connaître la vitesse de rotation des pales, et au besoin de prendre des décisions suivant la programmation ultérieure et les modalités de sécurité en cas de vent fort.

(Il y a 3 circuits à effet hall, mais un seul est nécessaire pour mesurer cette vitesse de rotation. Les 2 autres capteurs sont utiles seulement dans la véritable application hoverboard pour connaître la position du moteur).

La fréquence de sortie est 30 fois le nombre de rotations en tours par seconde.

(On modifiera l'utilisation des sorties de 2 des capteurs par la suite, avec un capteur à effet Hall 1 tour et une thermistance, le tout dans les fils correspondants d'origine)

Les 3 fils de puissance permettent de prélever l'énergie du moteur utilisé en générateur cette fois. Malheureusement la tension reste assez faible pour des vents faibles à moyens aussi pour une utilisation simple, il serait illusoire de traiter ces signaux alternatifs en élevant leur niveau de tension, par l'intermédiaire d'un transformateur triphasé traditionnel, pour plusieurs raisons :

Le rendement d'un tel transformateur serait foncièrement mauvais car il devrait fonctionner en fréquence variable, et ses pertes pourraient être considérables, surtout aux faibles fréquences (Ampères-tours non respectés dans la formule de Boucherot). De plus pour "enfoncer le clou", trouver un transformateur triphasé de PETITE puissance relèverait du miracle, et il faudrait donc le bobiner soi-même sur des tôles identiques pour chaque enroulement et dont le calcul nécessiterait de le surdimensionner à cause d'une fréquence pouvant être très basse en cas de vent faible. Le nombre de tours/Volt des bobinages devrait être assez élevé pour compenser la faible fréquence.

Les pertes aux fréquences élevées seraient elles aussi "élevées" !!!

Alors faut-il oublier cette solution, compliquée et difficile d'approvisionnement ?

La solution réellement acceptable dans l'instant est de réaliser un redressement des 3 phases avec un pont triphasé et de faire une conversion de tension continue pour adapter à l'utilisation avec une valeur suffisante.

A ce jour ce sujet n'est pas encore totalement clos, pas plus qu'une utilisation réelle, car c'est en fonction des résultats que j'envisagerai l'utilisation qui ne dépassera certainement pas quelques dizaines de watts.

A quel endroit faut-il faire ce redressement ? Je pense qu'il faut le faire au plus près du générateur pour éviter des pertes supplémentaires et limiter les sections de fils.

Ce redressement devra être tamponné par un condensateur chimique qui ne devrait pas être inférieur à 4700µF (Pour un courant qui ne dépassera jamais 5A).

Le pied du mat semble le bon endroit pour cette partie électrique de proximité.

Que penser du pont redresseur traditionnel que l'on peut acheter dans le commerce ? Certes on trouve des ponts tri pour des courants de 20A minimum mais on sera loin de ces valeurs de courant…

Quelles pertes ce pont introduit-il ? C'est loin d'être négligeable puisque ce sera avant tout une perte de TENSION de # 1.5V (2x0.7V) due à deux tensions directes de diodes.

Pour mes essais j'ai dû fabriquer ce pont tri (600V-2A) que je n'avais pas sous la main et ça fonctionne très bien suivant le schéma traditionnel, mais cela m'incite à me poser la question de fabriquer un pont tri à partir de diodes Schottky ce qui ferait gagner # 1V par rapport à un pont standard.

Pour réduire les pertes de tension, j'ai fabriqué un pont triphasé Schottky avec des diodes 5A 60V en CMS (SS56pour gagner un peu en tension. Il semble inutile de prendre des tensions supérieures car le risque est faible d'aller à 60V et on gagne environ 0.1V avec une limite de tension plus faible (qu'à 100V !)

(A 60V, je crois que l'éolienne aurait déjà rendu l'âme !!!)

Comme c'est un CI à faire, j'y ai intégré le condensateur de 4700µF ainsi que la connectique, radiateur pour les diodes, CTP etc... pour pouvoir intervenir facilement.

(photo ci-contre, j'ai placé un petit radiateur au dessus des 6 diodes Schottky).

Ci-dessous Rappel schéma d'un pont triphasé diodes normales (ou Schottky).

Dans cette partie électrique, on a 3 signaux des capteurs à effet Hall qui représentent la vitesse de rotation multipliée par 30, mais ne serait-il pas judicieux d'avoir directement un TOP par tour pour deux raisons ?

- La première serait de pouvoir comparer le temps instantané de 1/30 de tour multiplié par 30 avec la dernière valeur d'un tour. Cela permettrait de savoir si on est en accélération ou l'inverse. Cela pourrait présenter un intérêt au niveau de la gestion de la sécurité.

- La deuxième raison serait d'éviter de trop "distraire" en interrupts un microcontrôleur de gestion à un rythme soutenu 30 fois supérieur à la vitesse réelle en tr/seconde.

Cela semble assez normal car les phénomènes de vent restent assez lents dans 99% des cas.

En effet on a tout le matériel dans le moteur et même la place pour coller un aimant et de sortir un des switchs Hall de son logement. Un aimant auxiliaire devrait être collé ou fixé solidement sur le bossage du roulement (De préférence pour la proximité et une force centrifuge moindre) et un switch Hall sera sorti de son logement et déplacé pour être en regard du nouvel aimant.

Un aimant auxiliaire devrait être collé ou fixé solidement sur le bossage du roulement (De préférence pour la proximité et une force centrifuge moindre) et un switch Hall sera sorti de son logement et déplacé pour être en regard du nouvel aimant.

(Il y a trop peu de place coté du couvercle du moteur repère B)

Dans les sujets qui restent ouverts, on peut citer le rebobinage du rotor en vue d'obtenir une meilleure tension de sortie, mais c'est un métier que je ne connais pas malheureusement mais on verra au paragraphe suivant qu'il y a mieux et plus simple à réaliser

3.3 Le Miracle des bobinages ?

Cette faible tension générée m'ennuyait beaucoup et je regardais le deuxième moteur ouvert pour les besoins des photos d'accompagnement de l'article et j'avais déjà vu qu'il semblait que plusieurs fils étaient bobinés à la fois et en // pur.

Une vérification visuelle et électrique confirme que 4 fils sont bobinés en //. Je suppose que c'est pour une question de facilité de réalisation car un fil trop gros entraîne beaucoup de place perdue et il est ainsi plus facile et plus souple de bobiner plusieurs fils à la fois, dans ce peu d'espace des encoches du rotor…

Mais alors ? Il est peut être possible, au lieu que ces fils soient en // de les mettre en 2 séries ou même par 4 pour doubler la tension (voire la quadrupler) ?

La vérification commence par prendre des photos, j'ai préféré faire des repérages car faute de quoi on risque bien de se "mélanger les crayons", (mais une fois expliqué ça ne sera même pas nécessaire). Cette piste me semble très sérieuse et je n'ose espérer…

Toujours est-il qu'il faudra s'assurer de bien mettre en phase ces bobinages et au vu des interconnexions existantes, ça promet d'être un peu coton ! Voilà le principe schématiquement réalisé :

NOTA : Pour plus de précisions j'ai créé un article complet consacré à cette seule modification des moteurs http://bricolsec.canalblog.com/archives/2018/09/01/36671043.html

L'essentiel est cependant présenté ci-après : (photo ci-contre)

L'essentiel est cependant présenté ci-après : (photo ci-contre)

J'ai donc commencé par couper à 1 cm les fils de raccordement externes de puissance (bleu, jaune, vert), puis dessoudé les fils émaillés, un par un. Il y a à ce moment 24 fils à repérer, mais bien qu'ayant un peu peur de me lancer dans une opération dont je n'ai absolument pas l'habitude, cela a été finalement assez simple car tout se repère à l'ohmmètre de façon très logique car au final c'est trois bobinages raccordés à un point commun et 3 sorties correspondantes pour les phases. (Pour les détails pratiques reportez vous à l'article cité)

Le principe de la manœuvre est donc de faire passer une deuxième fois et dans le même sens, les fils d'une phase dans les mêmes bobinages pour doubler la tension. Ceci est assez simple par le fait que tous les fils sont dans le même sens car autrement il faudrait encore inverser car les tensions seraient alors en opposition.

On raccorde donc 2 par 2, car autrement c'est une opération possible mais trop délicate à cause des problèmes d'isolation et du quadruplement des raccordements, et par 4 la tension serait peut-être un peu trop élevée.

Restons donc par 2 ce sera déjà une très belle opération que je n'aurais jamais envisagée au départ, tant bobiner est un métier, mais au final on peut tout de même s'en tirer en réfléchissant et en étant méticuleux.

Je ne fais pas attendre plus longtemps ceux qui se sont heurtés à ce problème des tensions trop faibles et qui attendent de savoir si c'est bon ou pas : L'opération de modification des bobinages est un vrai succès !

Pour la solution de faire par 4, je pense qu'outre le fait d'une complexité accrue, et de problèmes d'isolation de toutes ces interconnexions, les tensions développées seraient au final trop importantes puisque à 422 tr/mn on développe ainsi 43.9V à vide, ce qui est déjà une "belle" tension.

Il me reste encore une vérification à faire qui est de voir la densité de courant correspondante à la section de 2 fils. En me basant sur les densités admises pour les petits transformateurs, il ne faudrait pas dépasser 3.5A /mm² en service continu et 4 en intermittent.

Cependant on pourrait en étant "généreux" admettre 4 A pour la raison que les fils sont doubles et que la surface correspondante est plus élevée pour la dissipation thermique.

Je n'avais pas encore pu mesurer le diamètre exact des fils des bobinages, mais de visu, c'est du 0.65 ou 0.7 mm, soit pour du 0.7 mm de diamètre, une section de 0.384 mm² et comme il y a 2 fils par phase au lieu de 4, cela donne une section équivalente de 0.77 mm².

L'intensité maximale devrait donc se situer aux alentours de 3.08A disons 3 A !

Correctif : Attention j'ai été trop optimiste car c'est seulement du 55/100 soit # 0.2mm² de section. Ou ramené à un courant CONTINU maxi de 1.6 A. Mais est-ce bien la réalité ?

La nuit portant conseil, je me suis avisé que ce courant continu redressé est obtenu à partir de 3 enroulements différents, mais là aussi est-ce bien 3 enroulements, car c'est un montage en étoile avec commun non sorti (pseudo neutre) et donc 2 enroulements en série concourent à la création de la tension de sortie…!!! (Avec tensions déphasées )

Comme souvent le fait de découvrir un peu de poussière sous le tapis engage à chercher un peu plus loin… Et c'est ce que j'ai fait ! En effet le sujet est beaucoup plus complexe qu'il n'y parait car tout dépendra de l'angle d'ouverture du redressement et donc de la charge.

Ce courant est un courant impulsionnel de sommet des sinusoïdes qui conduit durant une fraction de la demi-alternance et ce n'est pas du tout un courant permanent durant toute une alternance.

Alors que penser de 5 Ampères durant quelques millisecondes ? Que vaut cette charge sur l'échauffement ???

Tout cela complique un peu le sujet, et des mesures faites en VALEURS EFFICACES au scope sur des résistances de mesure du courant de 1 ohm, donnent un facteur multiplicateur de 1.25 pour une charge de 7.5 ohms et 1.16 pour une charge de 15 ohms.

On voit bien que cela n'est pas du tout constant et dépend non seulement de la charge, mais du condensateur de redressement et du pont de diodes qui modifie encore ces valeurs.

Alors je vais être très arbitraire en tablant sans aucune preuve pour un facteur 1.5 pour un courant redressé maxi de 2.5 A. Mais comme il y a encore un fil de disponible dans les petits signaux, je vais inclure une petite THERMISTANCE au niveau des bobinages, ce qui sera le juge impartial d'un échauffement dû à un courant trop important de n'importe quelle forme.

Ce problème de courant maximal associé à la température des bobinages implique une vitesse de rotation maximale également fonction de la charge réelle. Ce point impactera directement la partie logique et logiciel et la présence de la thermistance restera le meilleur atout pour ne pas détruire ce moteur.

Je dois dire qu'à certains instants j'ai douté un peu du résultat, car on repart pour un deuxième tour d'un ensemble de pôles dans cette solution, et j'ai eu une peur irraisonnée d'une modification de la fréquence à cause d'un déphasage éventuel, mais non !

Les mesures sur banc sont donc à refaire, et elles seront ajoutées pour la comparaison avec le bobinage d'origine.

Dans les grandes lignes, la tension d'origine est doublée, ce qui est vraiment très bien.

3.4 Les mesures sur banc

Pour les 2 types de moteurs on notera dans un cas comme dans l'autre, de légères variations dues à la vitesse de la perceuse qui n'est pas sans reproches, mais aussi et surtout au principe même d'entraînement par friction qui donne un peu de fluctuations. Ce n'est pas non plus le pavillon de Breteuil à Sèvres !!!

On peut voir sur la photo ci-dessus que l'on est presque au CNRS...! mais c'est vrai que c'est difficile de mettre en œuvre. Les "tendeurs fixés à l'étau maintiennent la pression du mandrin sur le bandage caoutchouc !!!

Pour le moteur Hoverboard, j'ai utilisé le deuxième moteur encore équipé de son bandage caoutchouc que j'ai mis en frottement directement sur le mandrin.

La vitesse de rotation ne pouvant pas être connue avec une précision acceptable, j'ai dû utiliser un capteur fourche optique avec une alim 5V en plus et fabriquer 1 taquet par tour!!! (à cet instant le capteur 1 tour interne n'était pas encore installé).

Comme le vent n'a pas voulu me donner des valeurs stables et intéressantes, j'ai du composer et m'installer sur ma perceuse à colonne pour voir quelle sera la tension obtenue pour différentes vitesses de rotation du moteur.

Vitesse de rotation n'est PAS vitesse du vent et c'est vrai, et il faudra faire la conversion, mais ce sera pour plus tard lorsque j'aurai reçu l'anémomètre étalonné que j'ai en commande.

A des tours par minute ou seconde correspondront des vents en m/s ou en km/h. La correspondance sera donc ainsi faite assez facilement ??? Pas certain !

En effet, la charge va réduire cette vitesse, aussi des tours par minute ne sont pas le reflet absolu de la vitesse du vent.

La perceuse ayant 5 vitesses par poulies à étages, j'ai donc utilisé ces 5 vitesses (sans les compromis intermédiaires) et j'ai mesuré la tension continue redressée et filtrée avec un condensateur de 4700µF 50V.

La courbe ancienne ne fournit pas le courant pour toutes les valeurs, ce qui explique les traits verticaux pour le courant.

Les courbes parlent d'elles-mêmes et j'ai seulement pu monter à 397 tr/mn soit 6.6 tr/s ce qui est très rapide et donne la belle tension de 17.38 V= avec la faible charge de 240 ohms. Le but principal était de voir la tension maxi mais sans une charge importante.

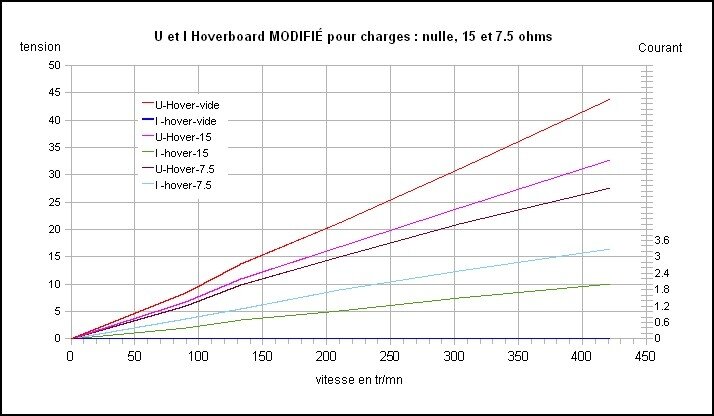

AVEC LA MODIFICATION :

Finalement pour la modification j'avais retiré le bandage caoutchouc du moteur Hoverboard N°2, que j'ai du remettre avec un peu de mal pour faire les mesures.

En fonction de la modification du raccordement des enroulements, on peux donc constater que la modification du schéma des enroulements a doublé la tension et que l'on approche des 100W puisque à 422 tr/mn on est à 91W (27.6V*3.3A! Gagné !

Il restera à vérifier que les enroulements ne sont pas en surchauffe.

3.5 Partie logique et logiciel

Cette partie ne sera faite que si le jeu en vaut la chandelle, car réaliser déjà la partie mécanique et mesures est long, alors développer logique et logiciel pour quelque chose qui n'en vaut pas la peine ne m'inspire pas, alors je préfère mettre cette partie de côté et faire avant tout des mesures et des enregistrements pour savoir si il faut poursuivre ou non dans une installation définitive.

4 Performances

4.1 Étalonnage d'un ventilateur

Un lecteur dont je voudrais citer le nom : "Pol" a indiqué comment modifier un ventilateur de PC en anémomètre. http://bricolsec.canalblog.com/archives/2011/05/28/21248056.html (rechercher "Pol" dans les commentaires)

Bien entendu le ventilateur PC ne nous donnera pas directement la vitesse du vent, et il faudra à partir d'un anémomètre "étalon" créer un anémomètre "online", car le plus important pour les recherches est d'avoir un système connecté pour pouvoir enregistrer.

C'est donc ce que j'ai fait après avoir commandé un anémomètre pour 7,xx Euros.

J'ajouterai qu'il faut sortir l'ensemble des bobinages du ventilo qui sont seulement entrés à force autour de l'axe. De cette façon on ne casse pas de matériel.

L'étalonnage se fait pour des valeurs de vent faible avec un ventilateur d'appartement. Le ventilo démonté avec la modification de Pol est fixé sur la grille et l'anémomètre est simplement posé dessus.

Comment faire varier la vitesse, hormis les 3 vitesses de base qui sont parfaitement insuffisantes ?

J'avais réalisé il y a de nombreuses années, pour moduler un fer à souder, un temporisateur avec double monostable de 2 périodes l'une fixe et l'autre variable, qui commande un relais statique.

Cet appareil commande donc le ventilateur de fait en MLI si l'on peut appeler cela ainsi.

Il y a une petite secousse à chaque remise en service mais c'est pratiquement intégré par les inerties, et l'on peut descendre ainsi à des vitesses de "vent" de l'ordre de 0.5 m/s et monter au maxi à 4 m/s.

"CALC" m'a donné également l'équation approchée correspondante à ce ventilateur PC démonté qui est f(x)=19.99^-0.62. Je doute cependant d'utiliser cette équation avec un PIC 8 bits car beaucoup trop compliqué à réaliser.

La création du ventilateur modifié par Pol (26:07:2018 à l'adresse indiquée) est réellement très bien, mais après coup ce ventilateur pose un problème pour la recherche d'un emplacement... En effet ce type d'anémomètre est directif et ne tient pas compte de la direction du vent, alors que l'éolienne suivra par sa rotation la direction du vent. A priori ce ventilateur anémomètre pourrait être placé sur l'éolienne pour vérifier la vitesse du vent qui sera différente de la vitesse de l'éolienne à cause de la charge éventuelle ! Ce serait alors un véritable témoin de la vitesse du vent

Il ne pourra pas malheureusement servir pour rechercher un emplacement ! Dommage !

4.2 Recherche d'un point d'implantation

Bien que j'eusse préparé tout pour faire des enregistrements, je ne l'ai pas fait par manque de temps, et le sujet est si compliqué qu'il faudrait tout modéliser car il y a des arbres, des maisons etc… Je n'en ai pas les moyens théoriques et je préfère abandonner sur cette recherche mathématique.

Anémomètre et girouette ne sont pas encore prêts à assurer ces mesures aussi j'ai commencé avec des équipements ultra simples sans rien enregistrer

Aussi avec une girouette banale et l'anémomètre à la main, je parcours ce terrain à la recherche d'un meilleur endroit, et contre toute attente ce point semblait proche d'une remise !

Il faut tenir compte des turbulences et des déviations des flux d'air ainsi que des variations de vitesse et direction des vents…

Autant dire que c'est impossible et que je devrais décider arbitrairement d'un endroit qui me semble le meilleur pour concentrer les vitesses de vent les plus élevées.

Je pensais avoir trouvé cet endroit par hasard grâce à la petite éolienne de Savonius qui tourne toujours et qui est censée éloigner les taupes, MAIS gros problème ! La direction des flux d'air change en permanence.

Cette constatation a été faite avec 3 petites girouettes manuelles très sensibles faites avec 1 seul mini roulement. (Photo ci-contre)

Cette constatation des vents très changeants m'a interpellé, car il est certain que des pales réunies en un centre parait plus facile à réaliser qu'un ensemble Savonius de grandes dimensions, mais c'est pourtant la réalité. (Voir en conclusions un modèle Savonius Kamoji réalisé en pure perte)

La Savonius "pour taupes" fonctionne mieux que les pales dans cette recherche du meilleur point car elle a l'important avantage de ne pas être sensible à la direction des vents.

Le meilleur endroit d'implantation serait finalement une sorte de Venturi que je vais mettre en évidence avec la girouette, car la "petite Savonius" ne me donne pas le sens préférentiel !

On notera au passage que le petit anémomètre commandé, est directif et qu'il est aussi affecté par la direction des vents !!! Faut-il revenir à un autre type d'anémomètre ? à coupelles ? fil chaud ? ou asservi à l'orientation de l'éolienne ? Je pense que ce serait utile !

On comprend qu'il y a intérêt à faire des mesures plus fines et réparties dans le temps pour bien choisir l'emplacement définitif de l'éolienne.

4.3 Problèmes des sautes de vent

Le changement de direction des vents rend l'utilisation d'une telle éolienne assez délicate, car même si l'éolienne tourne très librement sur son axe, les sautes de direction des vents représentent un problème, tel qu'à ce jour, cela rend empêche d'avoir une réaction rapide, et donc une perte de puissance instantanée due à une direction instantanée non optimale.

Pour mettre en évidence cet aspect, j'ai confectionné 3 très petites éoliennes (manuelles et non raccordées à un système d'acquisition) que j'ai alors observées.

Et là ça a été la surprise de voir comment les vents changent de direction aussi rapidement ! Je dois ajouter que le fait d'équilibrer la partie avant avec la dérive est une cause d'oscillations perturbatrices et résolument néfastes à la réalité. Aussi je recommanderais de ne surtout pas équilibrer horizontalement ces girouettes.

Certes il aurait été beaucoup plus sage de commencer par là, mais franchement j'étais loin de me douter d'un tel comportement de l'air qui nous entoure !

Je vais encore réfléchir...

5 Gestion électrique

Cette gestion est seulement envisagée dans l'immédiat, car elle est relativement compliquée.

Voici les points qui sont délicats à traiter.

-la vitesse du vent

-l'énergie utile à un instant donné

-la recherche de la puissance prélevée maximale

-les charges à prévoir en cas d'utilisation trop faible.

5.1 Gérer le vent

Pour commencer, un petit tableau des vents serait le bienvenu. Le voici, et il est tiré du site :

http://meteocentre.com/intermet/vent/p_vent10_mesure.htm ,

auquel j'ai simplement ajouté les vitesses en m/s, plus habituelles en ce domaine des éoliennes.

| Degré de l'échelle | Appellation | Effets produits par le vent | Vitesse (km/h) | Vitesse (m/s) | Vitesse (noeuds) |

| 0 | Calme | Calme, la fumée s'élève verticalement. | 0 à 1 | 0. à 0.27 | 0 à 0,54 |

| 1 | Brise très légère | La direction du vent est révélée par le sens de la fumée, mais non par la girouette. | 1 à 5 | 0.27 à 1.38 | 0,54 à 2,7 |

| 2 | Brise légère | On sent le vent sur la figure. La girouette est mise en mouvement. Les feuilles bougent. | 5 à 11 | 1.38 à 3.05 | 2,7 à 5,9 |

| 3 | Petite brise | Feuilles et petites branches constamment agitées. Le vent déploie les drapeaux légers. | 11 à 19 | 3.05 à 5.27 | 5.9 à 10,2 |

| 4 | Jolie brise | Soulève la poussière et les papiers, fait mouvoir les petites branches. | 19 à 28 | 5.27 à 7.77 | 10,2 à 15 |

| 5 | Bonne brise | Les arbustes en feuilles balancent. Des vaguelettes se forment sur les lacs ou étangs. | 28 à 38 | 7.77 à 10.55 | 15 à 20,5 |

| 6 | Vent frais | Les grandes branches bougent. Les fils électriques bougent. L'usage des parapluies devient difficile. | 38 à 50 | 10.55 à 13.88 | 20,5 à 27 |

| 7 | Grand vent | Les arbres entiers sont agités. Il est pénible de marcher contre le vent. | 50 à 61 | 13.88 à 16.94 | 27 à 33 |

| 8 | Coup de vent | Brise les petites branches des arbres. | 62 à 74 | 16.94 à 20.55 | 33 à 40 |

| 9 | Fort coup de vent | Dommages aux constructions légères, cheminées et tuiles emportées. | 75 à 88 | 20.55 à 24.44 | 40 à 47,5 |

| 10 | Tempête | Arbres déracinés. Graves dégâts aux constructions. | 89 à 102 | 24.44 à 28.33 | 47,5 à 55 |

| 11 | Violente tempête | Ravages étendus. | 103 à 117 | 28.33 à 32.50 | 55 à 63 |

| 12 | Ouragan | Destructions considérables. | 118 et plus | 32.77 et plus | 63 et plus |

Gérer le vent est certainement ce qui est le plus délicat, car on ne peut pas prévoir le vent ni en intensité ni en direction.

L'intensité va avoir deux conséquences principales qui sont la génération de tensions trop importantes, car la tension est proportionnelle à la vitesse de rotation, et il faudra pouvoir limiter dans les cas standard cette tension par une réduction de vitesse due à une charge adaptée.

Dans le cas de vent forts (Mais non tempétueux), en l'absence de charge suffisante réduisant la vitesse, il faudra charger par des résistances le circuit de puissance.

(Cela se pratique également dans les grandes installations de groupes électrogènes pour éviter le glaçage des cylindres par manque de charge)

Dans le cas de tempête, je n'ai pas de solution simple, autre que celle de descendre l'éolienne à terre peut-être par une charnière au sol ? Ceci est la conséquence de ne pas pouvoir mettre l'éolienne dans une direction environ perpendiculaire à la direction (moyenne) du vent. Là aussi, dans ce cas, les changements de direction sont très perturbateurs !

La vitesse du vent est donnée par l'éolienne, avec soit le capteur HALL pour 30 fois la vitesse de rotation ou par le nouveau capteur 1 tour installé (voir l'article déjà cité), uniquement sans charge, car cette valeur est partiellement affectée par la charge. Ainsi qu'évoqué avec le sujet du ventilateur modifié, un anémomètre complémentaire serait loin d'être inutile pour disposer de la véritable vitesse du vent.

5.2 La recherche du point optimal

C'est un peu le MPPT des panneaux solaires, car je suppose que les choses se passent ainsi :

En présence de vent "normal", le fait que le générateur soit chargé fait diminuer la vitesse de rotation et par conséquent la puissance recueillie (par baisse de la tension).

Une bonne régulation devrait essayer de tirer le maximum de puissance en chargeant au niveau électrique "ce qu'il faut" pour obtenir le maximum de puissance électrique pour une vitesse de vent donnée. Sachant que le système est parfaitement instable au niveau vitesse de vent, et charge pouvant varier suivant l'état de la demande (Charge batterie et/ou charge directe)

A ce jour, je vois mal comment en l'absence d'une certaine régularité de vent optimiser ce fonctionnement, mais il faut aussi réfléchir au sujet et peut-être trouver des compromis.

La création de tables spécifiques de puissance serait peut-être à envisager.

A ce jour je n'en suis pas encore à ce stade...!

5.3 Gérer la charge

Outre la gestion du point optimal, il y a lieu de prévoir le délestage d'énergie lorsque les batteries seront complètement chargées, car je n'en ai pas encore parlé, mais le tampon principal d'énergie sera bien une batterie ! Ce délestage permettra SI NÉCESSAIRE (Vitesse trop élevée) de limiter un emballement de vitesse.

Je pense qu'il y a lieu de prévoir cette régulation dont les limites hautes d'action sont particulièrement difficiles à établir. Il parait difficile à ce jour de fonctionner sans régulation sous peine d'avoir tôt ou tard de la casse. C'est la raison pour laquelle cette installation ne sera pas définitivement installée avant que la gestion informatique sur PIC ne soit développée, et pour cela, les charges doivent être parfaitement définies ainsi que les back-up.

Le basculement d'énergie vers des charges annexes devra toujours être disponible tant en valeur maximale qu'en valeurs intermédiaires et en ce sens de simples résistances seront les mieux adaptées pour cela, si des charges directes et UTILES n'existent pas.

Il est effectivement assez curieux de "chauffer les petits oiseaux" alors que le but de l'opération est de produire du courant ! Mais au pire, il est conseillé d'avoir une charge de secours UTILE (autre que des résistances) si c'est possible...

Ce basculement (ou la régulation) devra cependant être limité dans le cas où la densité de courant dans les bobinages élèvera trop la température de ceux-ci.

(Je profite de l'occasion pour confirmer qu'avoir une charge toujours disponible est également un impératif pour EDF qui a toujours de gros utilisateurs (Papeteries par exemple pour chauffer de l'eau), car on n'arrête pas instantanément une centrale nucléaire))

Petits utilisateurs avec peu de moyens de répartition de l'énergie, nous sommes dans la même situation de dépendance de l'utilisation, surtout lorsque l'énergie développée devient importante.

Ce basculement d'un trop d'énergie est très important et nécessaire pour éviter des catastrophes.

5.4 Problèmes électriques

On vient de voir le problème de la charge au niveau électrique avec d'éventuelles résistances pour réduire la vitesse, mais ce n'est pas tout, car la modification des bobinages accentue la limitation de puissance par le courant dans les bobinages.

Notez que même sans cette modification des bobinages il aurait été également nécessaire de prévoir cette fonction mais simplement avec un seuil deux fois plus élevé.

La puissance de l'éolienne croit avec la vitesse, aussi dans ce cas, il va falloir limiter la tension qui va augmenter ainsi que le courant qui risque de griller les bobinages par dépassement de la densité de courant admissible pour les fils émaillés du rotor.

Ceci implique de diminuer la charge et donc de laisser croître la vitesse et de rendre mécaniquement plus fragile l'éolienne par survitesse possible.

On voit donc qu'il y a de profondes contradictions dans la gestion d'un tel équipement.

A cet effet la modification du moteur hoverboard a été complétée par un capteur de température des bobinages, pour que le système de régulation puisse prendre la décision de réduire la charge avec le risque de partir en survitesse !!!

Cela revient pratiquement à choisir entre la peste ou le choléra (Bobinages grillés ou force centrifuge qui casse tout)

Je n'en ai pas encore parlé non plus, mais la température ambiante aura également un impact indirect sur la charge par le truchement de la température des bobinages.

La température ambiante devra être prise en compte (Comment ???) dans le cas où vous n'auriez pas prévu de thermistance dans les bobinages, mais cela ne résoudra pas directement la température des bobinages lors d'une densité de courant trop élevée, d'autant que c'est l'ntégrale du courant et l'échauffement correspondant qui seront importants.

6 Conclusions

Au final, vous aurez pu voir dans cet article peu habituel, la description d'une petite éolienne principalement orienté sur la mécanique et l'électrotechnique et peu sur l'électronique. C'est une petite réalisation d'essais qui n'a aucune prétention mais qui met en évidence les vrais problèmes que l'on rencontre lorsque l'on veut faire une éolienne.

Cette réalisation fait partie de mes idées de gosse d'après guerre où la folie des grandeurs n'avait pas encore atteint le monde et où tout était chichement "pesé". Je l'ai fait avec 3 fois rien et j'en suis heureux, mais ce n'est pas encore complètement terminé !

C'est cette occasion de "tomber" sur cet hoverboard qui m'a engagé dans cette réalisation, mais je suis persuadé que pour mon site d'habitation proche des Vosges, je n'attends pas de miracles au niveau récupération d'énergie, d'autant que pour l'instant je n'en suis qu'au stade des essais et qu'il reste bien des problèmes à résoudre…

- Assurer la mise en sécurité (manuelle) lors des tempêtes

- Faire les conversions d'énergie

- Définir le lieu d'installation en faisant une petite étude des vents sur la parcelle de terrain

- Couler un petit massif en béton associé à un dispositif de repli du mat

- Assurer la distribution d'énergie vers des équipements non définis pour l'instant. - voir si un autre type d'éolienne ne serait pas plus adapté (Savonius). Je l'ai réalisée, mais le résultat a été décevant (poids, dimensions,etc...) photo ci-contre

- voir si un autre type d'éolienne ne serait pas plus adapté (Savonius). Je l'ai réalisée, mais le résultat a été décevant (poids, dimensions,etc...) photo ci-contre

Je confirme que sans la modification des bobinages le succès aurait été extrêmement timide. Les dernières mesures après modification des enroulements représentent réellement un immense progrès, et rendent ainsi cette réalisation potentiellement utile avec quelques 26.5W à vitesse 3.5 tr/s (210tr/mn) qui est une vitesse moyenne.

Certes, ce n'est pas non plus une centrale nucléaire mais cela reste significatif ce qui est le plus important et permettrait d'alimenter par exemple une petite pompe de circulation d'un panneau solaire thermique ???

J'ajoute encore un point important qui résulte de la modification et qui concerne cette fois le courant maximum que l'on peut tirer dans cette configuration.

En effet obtenir plus de puissance est possible, mais dans ce cas, on risque de fondre les bobinages. Cela signifie que j'ai un gros doute sur le fait de quadrupler le passage du courant dans les pôles, ce qui est théoriquement possible, mais le courant maximum serait divisé d'autant, soit maxi 0.75A et la tension va devenir cette fois trop élevée pour être régulée avec des composants et procédés habituels.

Enfin les liaisons internes seraient multipliées par 2 et bien que le rotor soit fixe et que la force centrifuge soit nulle, les liaisons poseraient un problème d'isolation et de place.

Aussi à ce jour, je ne pense pas aller au delà de la multiplication par 2 de la tension par le dédoublement des bobinages.

Si j'avais un hoverboard à "massacrer", je le ferais peut-être pour le plaisir, mais ce n'est pas le cas.

Après rédaction j'ai consulté internet et je me suis aperçu que des modifications différentes de ces moteurs avaient été réalisées cette fois par les utilisateurs d'hoverboard, pour gagner en vitesse !!!???!!!

Ces modifications sont différentes et passent d'étoile en triangle les bobinages mais dans la fonction "moteur".

Je ne sais pas si c'est applicable ici, et de toutes façons je ne suis pas certain que cela augmenterait la tension de 1.732 au contraire ?. Actuellement pour moi c'est 2 fois ce qui me semble bien adapté.

De toutes façons une petite électronique à microcontrôleur est nécessaire pour surveiller vitesse de l'éolienne, du vent, tension et courant fourni par le "moteur" pour pouvoir prendre soit manuellement soit automatiquement des dispositions pour éviter des destructions de matériel, en surveillant la survitesse en cas de vent trop fort.

Le fait d'avoir choisi de placer l'éolienne sous le vent est peut être aussi une sécurité supplémentaire, car dans le cas d'une pale qui se plie, celle-ci n'ira pas taper dans le mat mais va seulement déséquilibrer l'ensemble, ce qui n'est peut être pas mieux ???

La réaffectation d'un capteur Hall pour donner un top par tour me semble très utile et je l'ai installé avec un des capteurs Hall du rotor et un petit aimant collé le long du bossage du roulement de fond (stator photo ci-contre).

La réaffectation d'un capteur Hall pour donner un top par tour me semble très utile et je l'ai installé avec un des capteurs Hall du rotor et un petit aimant collé le long du bossage du roulement de fond (stator photo ci-contre).

Cette modification sera également très utile lors des mises au point pour avoir la vitesse réelle sans avoir à diviser par 30.

La direction du vent peut également avoir un intérêt au niveau des protections, car suivant la direction des vents, on sait que des vitesses élevées de vents d'Est tournent rarement en véritable tempête, ce qui n'est pas le cas des vents d'Ouest. Les vents de Sud ou Nord sont peu fréquents (dans mon secteur) et toujours d'amplitude faible.

Même si l'on ne modifie pas les enroulements, l'introduction d'une thermistance me semble impérative en fonction de ce qui a été expliqué. De plus le circuit de détection HALL d'un tour a été ajouté avec un petit aimant collé sur le côté du bossage de roulement de fond. (Faire les 2 modifs)

Vous connaissez l'essentiel du sujet, et j'espère que cela vous aura intéressé, car cette fois on descend un peu moins dans les microcontrôleurs et on reste plus proche des non électroniciens, mais attention cela ne veut pas dire que l'on peut se passer facilement d'un organe de surveillance et contrôle….

Pour la partie des pales, si vous avez de l'aluminium c'est beaucoup mieux que le Zinc que j'ai utilisé, mais je n'en avais pas !

Pour la suite, je compléterai si j'en ai le temps pour préciser si le sujet de l'utilisation et de la finalisation a évolué : sécurités, électronique, charges….

Enfin depuis la rédaction de cet article et à au fils des essais et mesures, j'ai pris conscience d'un point essentiel qui est la direction des vents et particulièrement des sautes rapides de vents.

A tel point que j'ai réalisé une assez grande maquette Savonius Kamoji avec le même moteur d'hoverboard mais ça a été une grande déception et l'abandon. (Photo en début de ce paragraphe conclusions).

Cela ne change rien à ce qui est dit concernant l'éolienne à 6 palles décrite mais ce type peut être moyennement adapté dans le cas des sautes rapides de vent, qui est une caractéristique de l'endroit où j'habite par la configuration des maisons, des arbres de grand développement et du relief en général qui est assez accidenté.

Je pense que ce type d'éolienne implantée en vallée du Rhône par exemple où le vent m'avait semblé assez puissant et constant en direction serait très bien adapté.

J'avoue très humblement que je me suis posé la question du choix du type d'éolienne, mais après moult essais et réflexions, je maintiens les pales, car la 2ème maquette Savonius n'a pas donné de bons résultats. Certes, elle était beaucoup trop lourde et de dimensions mal adaptées, mais elle n'a jamais tourné malgré de bons roulements et un vent "suffisant" !

Voilà, bon vent à toutes et tous.

bricolsec

/http%3A%2F%2Fstorage.canalblog.com%2F85%2F64%2F338014%2F107327258_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F92%2F23%2F338014%2F121178397_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F11%2F63%2F338014%2F124121057_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F27%2F68%2F338014%2F134429101_o.jpg)

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F2%2F8%2F289215.jpg)